در مورد چکش هیدرولیکی، همانطور که همه ما میدانیم، پیستون ضربهای در فهرست اصلیترین اجزا ضروری است. در مورد خرابی پیستون، اغلب بیشترین خرابی را دارد و عموماً باعث خرابیهای جدی میشود و انواع خرابیها بیوقفه پدیدار میشوند. بنابراین، HMB چندین علت خرابی پیستون را خلاصه کرده است.

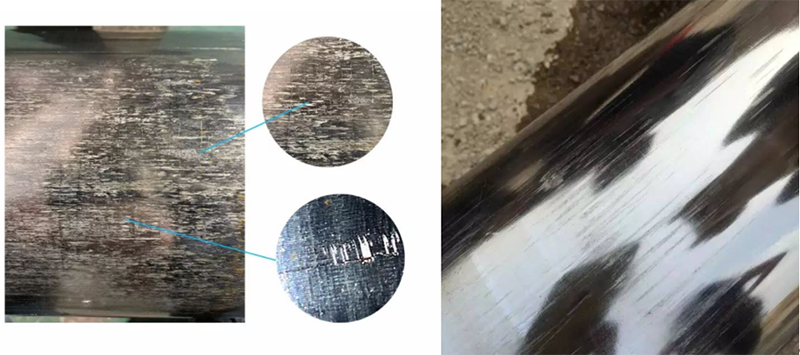

۱. خراشهای روی سطح کار، ترک ناشی از کرنش پیستون

دلیل:

● سختی سطحی پایین

از یک دستگاه سختیسنج برای اندازهگیری سختی هسته استفاده کنید (۳۵ ≥ ۴۵ مقدار بازه سختی قابل قبول است). ③ اگر کمتر از ۳۵ درجه یا حتی فقط بیشتر از ۲۰ درجه باشد، پیستونهای بزرگ، به ویژه بریکرهای هیدرولیکی با انرژی ضربه نسبتاً زیاد، به طور خاص مستعد ترکهای سطحی هستند. ④ پس از ظاهر شدن ترکها، تلرانس در یک طرف به صورت دهها سیم گسترش مییابد و در نتیجه شکاف طبیعی بین پیستون و سیلندر از بین میرود و باعث کرنش جدی میشود.

● ناخالصیهای مخلوط شده در روغن هیدرولیک

● فاصله بین غلاف راهنمای میله مته (بوشهای بالا و پایین) خیلی زیاد است و غلاف راهنما خراب میشود.

وقتی میله مته کار میکند، محور شیبدار است. وقتی پیستون به میله مته برخورد میکند، یک نیروی واکنش شیبدار دریافت میکند که میتواند نیروی محوری و نیروی شعاعی را تجزیه کند و نیروی شعاعی میتواند پیستون را به یک طرف هل دهد، شکاف اولیه از بین میرود، لایه روغن از بین میرود، اصطکاک خشک بین سیلندر و سطح پیستون تشکیل میشود و در نتیجه سطح پیستون خراشیده میشود.

۲.شکستگی پیستون

دلیل:

① مشکل مادی

پیستون از جنس فولاد کم آلیاژ کربوریزه شده، علت داخلی فرورفتگی سطح انتهایی ضربه و ترک خوردگی است.

اختلاف سختی بین قسمت ضربه زننده پیستون و سختی قسمت ضربه زننده میله مته باید مناسب باشد.

②مشکل عملیات حرارتی

در حین آهنگری یا عملیات حرارتی، ماده پیستون ترکهایی ایجاد میکند که این ترکها را گسترش میدهند تا زمانی که تحت تأثیر تنش متناوب شکسته شوند.

۳. پیستون دارای یک گودال عمیق است و بدنه سیلندر دارای کرنش طولی متقارن نقطه به نقطه است.

دلیل:

۱- ورود ناخالصیها، باعث میشود پیستون تعادل خود را در جلو و عقب از دست بدهد، که این امر با کج شدن سر پیستون و ایجاد کرنش همراه است.

② کاویتاسیون، کاویتاسیون عموماً در سیلندر رخ میدهد، نه روی پیستون. کاویتاسیون باعث ایجاد یک سیاهچاله عمیق میشود و مواد اضافی موجود در آن در اثر برخورد سریع روغن هیدرولیک تجزیه میشوند و کل سیلندر تحت فشار قرار میگیرد.

③ حفرههای زنگزدگی، همانطور که در تصویر نشان داده شده است، حفرههای زنگزدگی نیستند. حفرههای زنگزدگی عموماً توسط جنس پیستون ایجاد میشوند (به عنوان مثال، برخی از تولیدکنندگان از 42CRMO استفاده میکنند یا به دلیل فشار بازار از 40CR و سایر مواد استفاده میکنند) یا هنگام انبارداری، به فشار دادن پیستون به داخل سیلندر توجه نکردهاند. در روزهای بارانی، خوردگی برای مدت طولانی ایجاد میشود و زنگ زرد به زنگ سیاه تبدیل میشود و در نهایت به یک حفره تبدیل میشود. به طور کلی، این پدیده برای شکنهای کوچک و میکرو که قبل از دوره نگهداری شروع به نشت روغن میکنند، رایج است.

اگر مشکلی دارید، لطفاً با ما تماس بگیرید! بیایید مشکل را با هم حل کنیم، بفرمایید!!

واتساپ من: +8613255531097

زمان ارسال: ۲۳ مارس ۲۰۲۳